Czym jest inżynieria odwrotna?

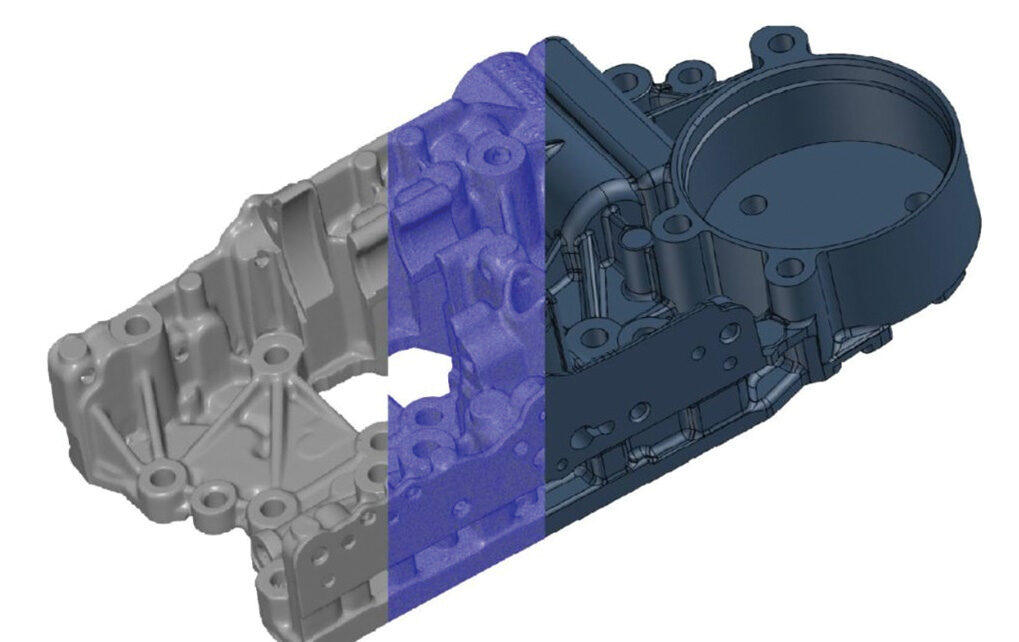

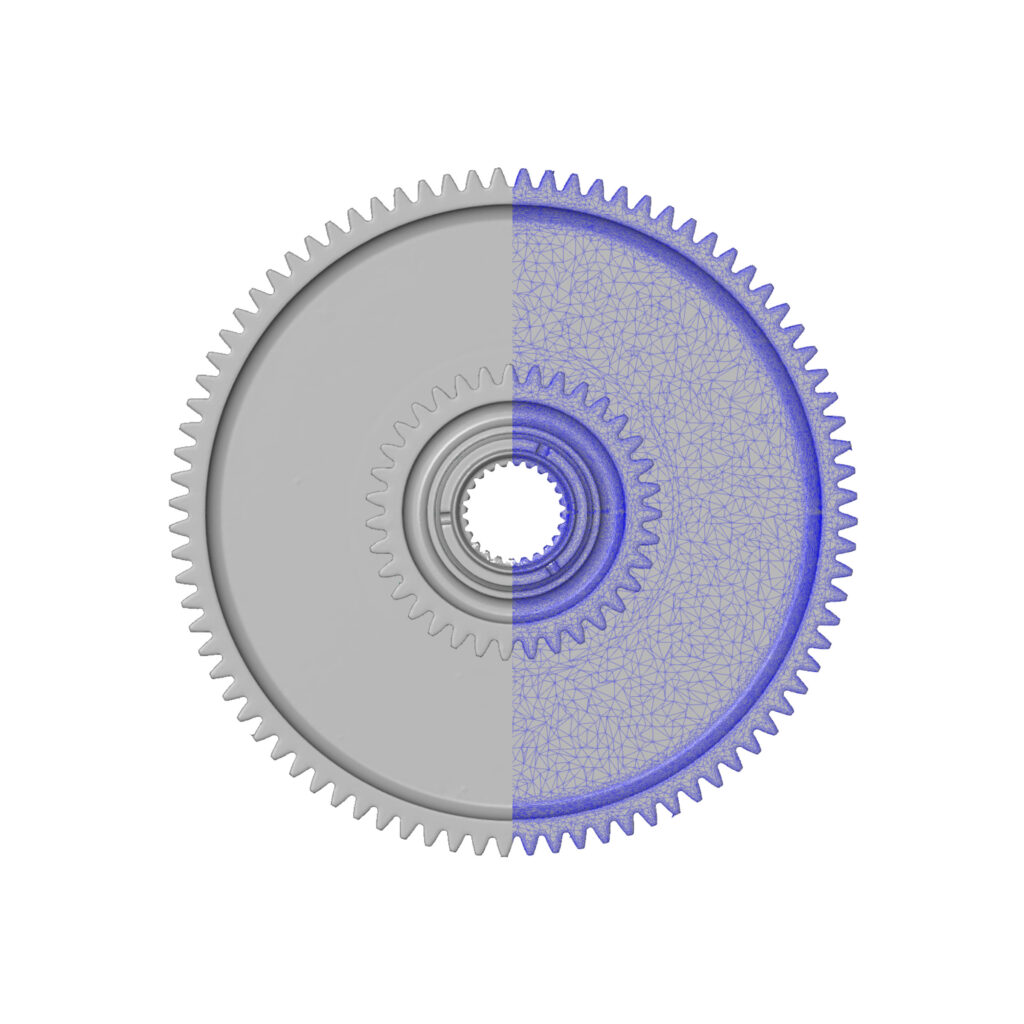

Inżynieria odwrotna (ang. reverse engineering) to proces analizowania istniejących nowych lub zużytych części maszyn, narzędzi, detali, zdobycie dokładanych informacji oraz danych poprzez proces skanowania 3D a następnie odtworzenie elementu i doprowadzenie do przygotowania pełnej dokumentacji 2D oraz 3D.

Celem inżynierii odwrotnej jest często stworzenie nowego lub znaczenie ulepszonego produktu.

Gdzie możemy zastosować inżynierie odwrotną ?

Nasi inżynierowie blisko od 10 lat zajmują się zarówno wdrażaniem rozwiązań dedykowanych do tego procesu, jak i świadczeniem usług w zakresie inżynierii odwrotnej.

Główne obszary wykorzystania inżynierii odwrotnej to :

- utrzymanie ruchu narzędzi w firmach produkcyjnych z branży automotive

-tworzeniu dokumentacji 3D form wtryskowych czy tłoczników blach

-odtwarzaniu dokumentacji 2D oraz 3D detali z tworzywa sztucznego, blachy czy odlewów

-wykonywanie modeli 3D pod wydruk 3D

-odtwarzanie dokumentacji uszkodzonych części maszyn

Jak działamy ?

Krok 1

Pomiar 3D - istotą inżynierii odwrotnej jest, jak najdokładniejsze zebranie informacji na temat istniejącego elementu. Kluczowe w tym przypadku są dane uzyskane na krawędziach , małych otworach oraz wszystkie szczegóły. Wykorzystujemy najwyższej jakości sprzęt pomiarowy firmy ZEISS zapewniający wysokiej jakości dane 3D oraz bardzo duża dokładność.

Krok 2

Projektowanie oraz odtwarzanie dokumentacji - wiedza i doświadczenie inżyniera musi iść w parze z zapleczem technicznym. Współpraca z takimi branżami jak automotive czy lotnictwo obliguje nas do korzystania tylko z pewnych rozwiązań takich jak Geomagic Desing X czy Catia. Oprogramowania te dają możliwości odtworzenia i kontroli każdego szczegółu oraz prócz wygenerowanie parametrycznych plików eksport całego drzewka z historia do programów projektowych typu Solidworks.

Krok 3

Eksport oraz omówienie wyników – ostatni etap to omówienie wyników prac. Prócz danych w postaci skanu 3D , otrzymują Państwo pliki CAD w trzech różnych rozszerzeniach oraz raport z pomiaru. Wszelki pytania i wątpliwości omawiane są z naszymi inżynieriami.

Co możemy do Ciebie zrobić ?

Nasze usługi świadczymy zarówno w naszym oddziale w Poznaniu jak i w siedzibie klienta.

Nasz zespół jest w stanie pomóc w :

- Stworzeniu parametrycznego modelu 3D części i wygenerować z niego plik CAD w postaci : *.igs, *.stp lub innym typowym rozszerzeniu.

- Naprawić gotowy model CAD

- Stworzyć dokumentacje 2D

- Stworzyć złożenie

- Wygenerować model powierzchniowy NURBS