Kontrola jakości przy wykorzystaniu technologii skanowania 3D

Kontrola jakości części przy wykorzystaniu skanerów 3D to zaawansowana technika, która pozwala na precyzyjne i szybkie weryfikowanie zgodności wymiarów oraz jakości wykonania elementów w procesie produkcyjnym.

Zastosowanie skanerów 3D w procesie kontroli jakości przynosi szereg korzyści.

Precyzja oraz dokładność pomiaru

Skanery 3D są w stanie dokładnie odwzorować kształt i wymiary części, co pozwala na dokładną analizę geometryczną. Dzięki wysokiej rozdzielczości skanerów, możliwe jest uchwycenie nawet najmniejszych defektów, takich jak mikropęknięcia, nierówności czy odkształcenia.

Szybkość pomiaru

W porównaniu do tradycyjnych metod pomiarowych (np. pomiary ręczne czy użycie czujników), skanowanie 3D jest znacznie szybsze, zwłaszcza w przypadku dużych partii produkcyjnych. Skanery 3D mogą szybko skanować powierzchnie części, a wyniki są natychmiastowo przetwarzane przez oprogramowanie, co pozwala na bieżąco kontrolować jakość produkcji.

Kontrola na różnych etapach produkcji

Skanowanie 3D pozwala na monitorowanie jakości zarówno w fazie prototypowania, jak i w trakcie produkcji seryjnej. Dzięki temu możliwe jest wykrycie problemów na wczesnym etapie, co zmniejsza koszty związane z późniejszymi poprawkami.

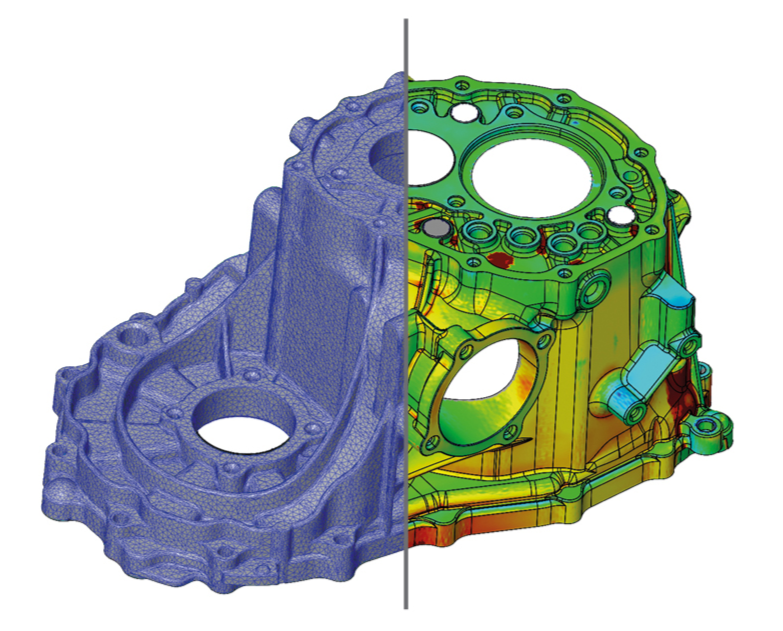

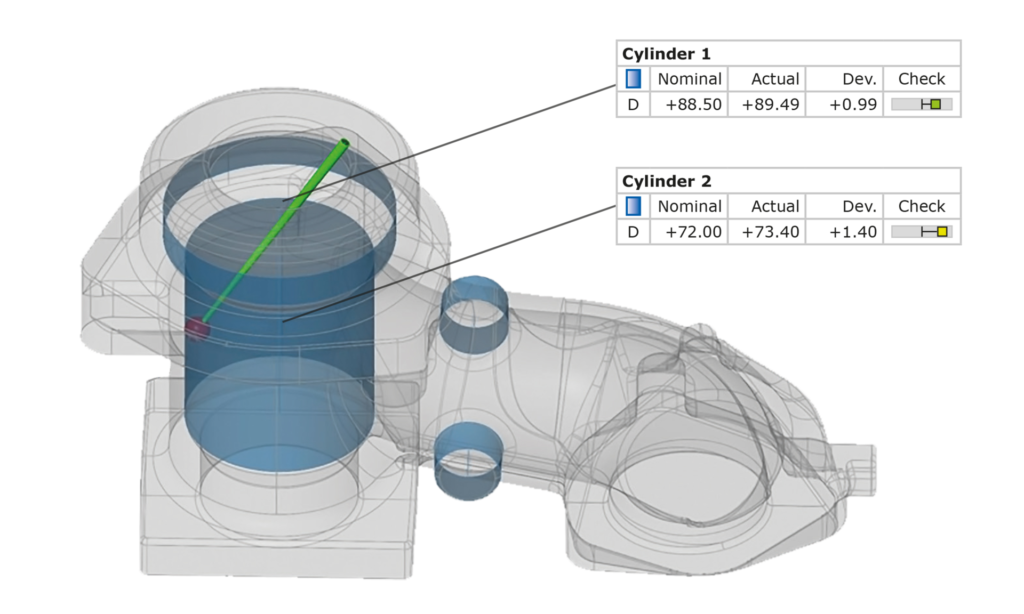

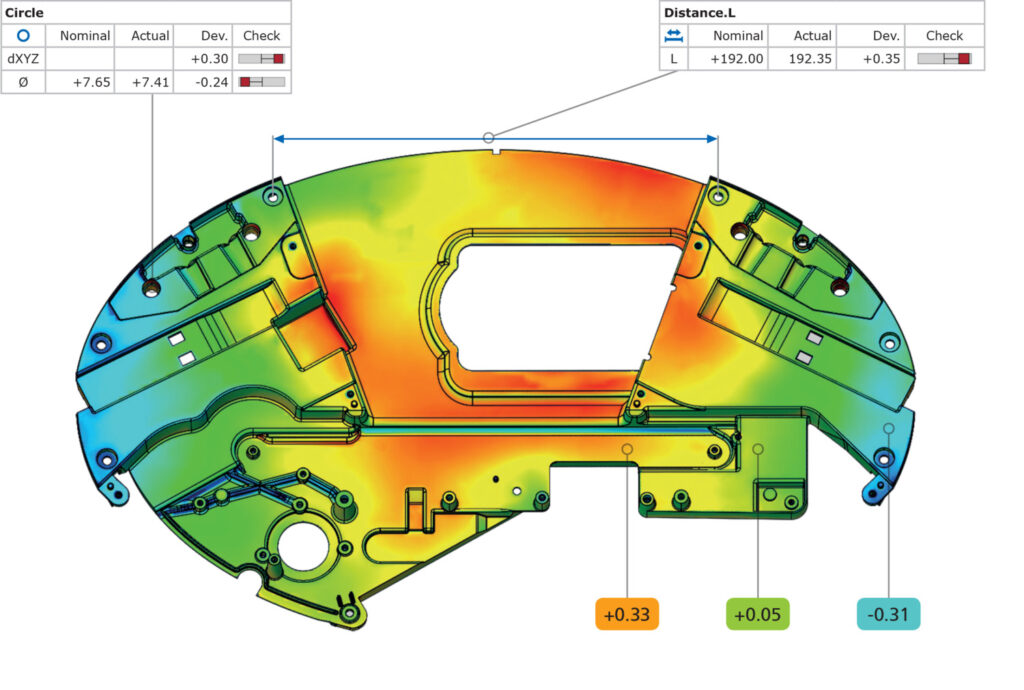

Analiza zgodności z modelem CAD

Po zeskanowaniu części, dane z urządzenia 3D mogą być porównywane z modelem CAD części, który stanowi wzorzec. Programy do analizy 3D umożliwiają wykrywanie odchyleń od projektu w zakresie wymiarów, kształtu, geometrii, co pozwala na ocenę jakości wykonania części.

Eliminacja konieczności kontaktu fizycznego

W przypadku trudnodostępnych lub bardzo małych części, skanowanie 3D eliminuje konieczność stosowania skomplikowanych narzędzi pomiarowych, które mogą nie być w stanie dotrzeć do wszystkich miejsc. Dodatkowo, nie ma ryzyka uszkodzenia delikatnych lub wrażliwych powierzchni części.

Co możemy dla Ciebie zrobić ?

- Pomiary pierwszych sztuk oraz porównanie z modelem 3D

- Kontrola jakości w oparciu o rysunek 2D

- Analiza procesu oraz przygotowanie pod PPAP

- Wirtualne złożenia części współpracujących

- Grubość materiału

- Weryfikacja naddatków materiału